一、数据驱动决策优化

在工业自动化领域,精准软件通过实时采集设备运行参数与环境数据,构建起动态数字孪生模型。美国国家仪器公司2023年研究报告显示,采用智能数据分析系统的企业,工艺参数调整准确率提升47%,停机时间缩短60%。这种数据驱动模式突破了传统经验决策的局限性,使产线能够根据实时工况进行自适应调节。

西门子工业云平台案例表明,基于机器学习的预测性维护系统可将设备故障预警时间提前72小时。通过多维数据交叉分析,系统不仅能识别显性故障,更能发现设备性能的隐性衰退趋势。这种深度洞察能力,使得维护策略从被动抢修转向主动预防,直接推动设备综合效率(OEE)提升12-15个百分点。

二、柔性生产体系重构

精准软件赋予产线动态重组能力,支撑多品种混线生产需求。波士顿咨询研究指出,采用模块化控制系统的企业,新产品导入周期缩短40%,产线切换效率提升300%。通过将工艺参数封装为标准化软件组件,生产线可根据订单需求进行智能组合,实现"乐高式"快速重构。

数字孪生技术的深化应用,使虚拟调试周期压缩至物理调试的1/5。三菱电机实践案例显示,软件模拟验证可将实际试产次数减少80%,材料浪费降低65%。这种虚实融合的生产方式,不仅提升柔性制造能力,更建立起覆盖产品全生命周期的数字主线。

三、全生命周期管理闭环

从产品设计到报废回收的完整价值链中,精准软件构建起数字化管理闭环。施耐德电气工业物联网平台数据显示,集成产品生命周期管理(PLM)系统后,设计变更响应速度提升55%,质量追溯效率提高80%。通过打通各环节数据壁垒,形成从需求到交付的数字化双胞胎。

工业互联网平台的应用,使设备能效管理达到新高度。GE Predix平台案例表明,实时能效优化算法可使空压机系统能耗降低18%,冷却塔效率提升22%。这种持续优化机制,推动企业从单一设备节能向系统级能效管理跨越,实现碳足迹的精准计量与动态调控。

四、安全与可靠性突破

功能安全与信息安全的高度融合,成为智能升级的核心保障。TÜV莱茵认证数据显示,符合IEC 62443标准的控制系统,网络攻击防御能力提升90%,安全漏洞修复速度加快75%。通过构建纵深防御体系,实现从芯片级到云平台的全栈安全防护。

冗余容错技术的创新应用显著提升系统可靠性。ABB Ability™平台采用的三模冗余架构,使关键控制系统的可用性达到99.9997%。动态负载均衡算法可智能分配计算资源,确保在单点故障时1毫秒内完成无缝切换,为连续生产提供坚实保障。

五、生态协同创新范式

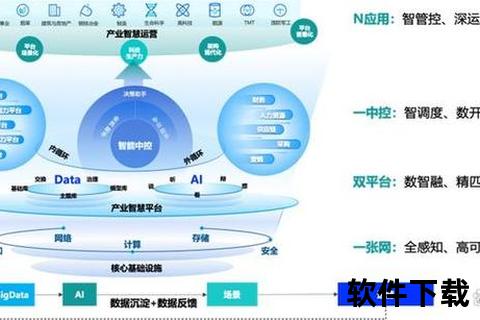

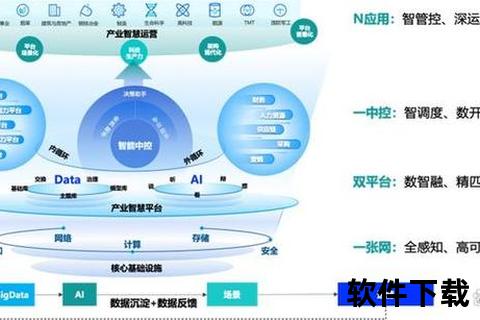

开放式架构推动产业链协同创新进入新阶段。华为工业互联网生态白皮书指出,采用微服务架构的平台,第三方应用集成效率提升60%,创新周期缩短50%。通过API经济构建产业数字生态,实现设备制造商、软件开发商与终端用户的价值共创。

开源社区正在重塑工业软件发展路径。埃森哲调研显示,参与开源项目的企业技术创新速度加快35%,研发成本降低40%。Linux基金会旗下EdgeX Foundry项目,已汇集200多家企业的智慧,形成覆盖设备接入、数据处理、应用开发的完整技术栈。

工业自动化的智能升级已进入软件定义的新纪元。通过数据智能、柔性架构、全链管理、安全体系、生态协同的多维创新,精准软件正在重塑制造业核心竞争力。未来发展方向应聚焦边缘计算与云原生技术的深度融合,探索5G+TSN带来的实时控制新可能,同时加强AI伦理与数据治理研究,构建可信赖的智能制造体系。只有持续深化软件赋能,才能在全球产业变革中占据制高点,推动中国制造向中国智造的实质性跨越。