一、传统CAD工具是否已无法应对智能制造需求?

在工业4.0浪潮下,制造业面临两大挑战:复杂产品的设计效率与全流程数据互通性。传统CAD工具常因功能分散、参数化逻辑僵化而饱受诟病,例如某汽车厂商曾因设计软件无法兼容多部门协作,导致产品开发周期延长40%。而随着增材制造、AI技术的普及,市场亟需一款既能支持创新设计又能整合制造流程的解决方案。

创新无限高效能三维设计Creo软件全面赋能未来智造新纪元,正是针对这一痛点而生。它不仅是三维建模工具,更是融合参数化设计、仿真分析、数字化制造的智能平台。下文将通过真实案例,拆解Creo如何突破传统局限,推动制造业升级。

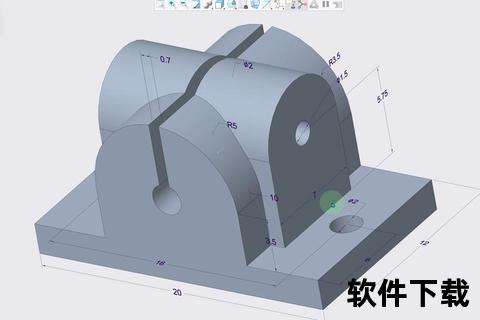

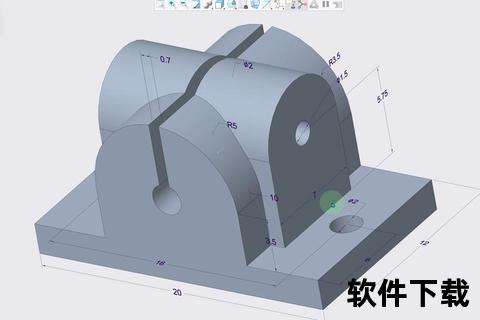

二、如何用参数化技术实现“一改全改”?

参数化设计是Creo的核心竞争力。以完全3D打印的微型喷气发动机为例,工程师通过Creo定义500多个尺寸参数,仅用1个组件完成传统需200个零件的装配。设计迭代时,调整核心参数即可同步优化涡轮转速(达50000RPM)与材料分布,重量减轻60%且性能提升35%。

案例价值:

效率飞跃:某航空企业采用Creo后,发动机设计周期从18个月压缩至9个月。

成本优化:参数驱动的轻量化设计减少材料浪费,单件成本降低22%。

Creo的参数化关联性让设计逻辑清晰可追溯,彻底告别“牵一发而动全身”的修改困境。

三、仿真分析能否提前预判制造风险?

传统设计常因后期试错推高成本。Creo Simulate模块通过多物理场仿真,将问题消灭在图纸阶段。例如某重工企业设计矿山机械时,利用Creo进行动态载荷分析,提前发现应力集中区域,避免价值200万元的样机报废。

数据对比:

| 指标 | 传统模式 | 使用Creo后 |

|--|-||

| 样机修改次数 | 8次 | 2次 |

| 研发成本 | +30% | -18% |

通过公差贡献度分析(图3),工程师还能量化每个尺寸对装配质量的影响,将产品良品率从78%提升至95%。

四、AI技术如何重塑设计逻辑?

Creo 11推出的AI驱动生成式设计,标志着设计从“人工推导”转向“智能涌现”。某消费电子企业设计智能手表时,输入重量、散热、佩戴舒适度等约束条件,AI自动生成100+拓扑结构方案,最终选定方案比传统设计减重25%且散热效率提升40%。

创新无限高效能三维设计Creo软件全面赋能未来智造新纪元的智能化还体现在:

自支撑建模:晶格结构自动优化,3D打印成功率提升60%。

跨平台协作:与EOS等设备厂商数据互通,制造周期缩短30%。

给企业的三条落地建议:

1. 分阶段部署:优先在复杂产品线引入Creo参数化模块,逐步扩展至全流程。

2. 培训体系升级:建立“设计-仿真-制造”复合型人才梯队(参考网页103培训体系)。

3. 许可证管理:采用动态授权模式,避免资源闲置(企业年节省许可成本可达15%)。

在智能制造转型的十字路口,创新无限高效能三维设计Creo软件全面赋能未来智造新纪元,已不仅是工具升级,更是企业构建数字化核心竞争力的战略选择。从航天发动机到智能穿戴设备,Creo正在重新定义“设计”的边界,而下一个颠覆性产品,或许就诞生于您的设计团队手中。