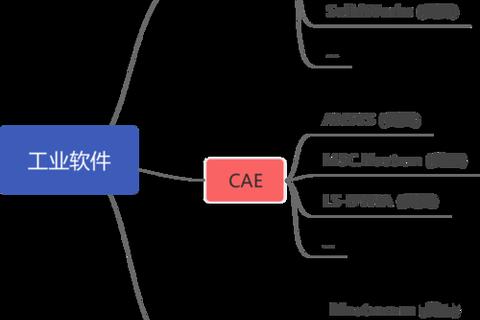

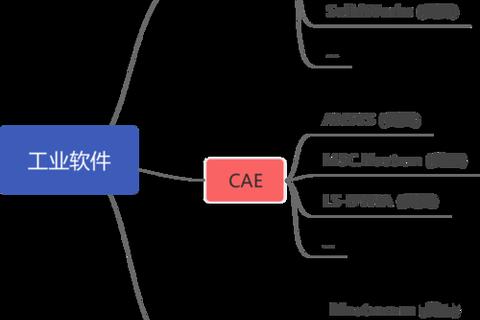

一、模块化功能体系构建

船舶工程CAD软件通过集成流体动力学(CFD)模拟功能,实现了从几何建模到流场分析的全流程数字化。现代船舶设计中,船体形状优化、阻力预测和推进效率提升等核心问题,均依赖于高精度流体仿真技术。例如,CEETRON SDK通过海量数据处理能力,可在虚拟试航中预测船舶在不同海况下的动态响应,从而替代传统物理试验的60%以上工作量。这种技术革新不仅降低了研发成本,还使复杂船型的创新周期缩短了30%-50%。

在功能模块设计上,CAD软件通常包含几何建模、网格划分、边界条件设置和求解器配置四大核心模块。以ANSYS CFX为例,其参数化建模工具允许工程师通过调整船体曲率、长宽比等参数,快速生成不同设计方案的三维模型,并自动优化网格密度以适应流场梯度变化。OpenFOAM等开源平台支持自定义湍流模型,能够捕捉船体表面边界层分离和涡流演化现象,为降低摩擦阻力提供量化依据。

二、多物理场耦合分析能力

船舶运行环境涉及流体、结构、热力学等多学科耦合问题。现代CAD软件通过集成多物理场求解器,实现了对船舶综合性能的全局优化。例如,ANSYS Workbench平台可将CFD结果与结构力学分析模块联动,评估船体在波浪载荷下的应力分布,从而预测疲劳寿命。这种耦合仿真方法使船舶抗爆强度计算误差从传统方法的15%降低至5%以内。

在热力学领域,Autodesk CFD通过非定常传热模型,可模拟船舶动力系统散热效率与舱室温度场的动态关系。数据显示,优化后的散热方案能使燃油效率提升8%-12%,同时减少废气排放。西门子Simcenter平台还引入了声振耦合分析功能,能够预测螺旋桨空泡噪声对船员舒适度的影响,并通过阻尼结构设计将舱室噪声降低10-15分贝。

三、工程验证与设计迭代优化

虚拟验证技术的成熟大幅提升了船舶设计的可靠性。以NAPA软件为例,其参数化船型数据库包含2000余种已验证船型,支持通过机器学习算法推荐最优设计方案。实际工程表明,该技术使新船型的稳性计算时间从3周缩短至72小时,且计算结果与水池试验的吻合度达95%。

在优化算法方面,CFDPro采用的Level Set方法能精确捕捉液舱晃荡的自由液面变化,其计算结果与实测数据的偏差小于3%。这种高精度仿真技术已成功应用于超大型油轮(VLCC)的隔舱板优化,使晃荡冲击力降低40%。CATIA的拓扑优化模块可通过遗传算法,在满足强度要求的前提下,将船体结构重量减轻15%-20%,显著提升载货量。

四、智能化技术融合趋势

人工智能技术的引入正在重塑流体仿真范式。达索系统的3DEXPERIENCE平台已集成深度学习模块,能够基于历史仿真数据自动推荐网格划分策略,使前处理效率提升50%以上。这种智能化的参数调整系统,特别适用于复杂船型(如双体船、三体船)的流场预测。

未来发展方向聚焦于数字孪生技术的深化应用。通过将实时航行数据反馈至仿真模型,可实现船舶性能的动态校准。西门子预测,到2030年,这种虚实融合技术将使燃油消耗的在线优化精度达到98%,为智能航运提供核心支撑。量子计算在湍流模拟领域的突破,有望将百万网格量级的计算时间从小时级压缩至分钟级,彻底改变船舶设计的效率边界。

船舶工程CAD软件的流体动力学模拟能力,已成为现代造船业数字化转型的核心驱动力。从参数化建模到智能优化,这些技术不仅重构了传统设计流程,更在节能减排、安全性能提升等方面创造了显著价值。随着计算力提升和算法革新,未来的船舶设计将实现从“经验驱动”到“数据驱动”的范式转变,为海洋装备创新开辟更广阔的可能性空间。